Jak nejnovější technologie automatických pil nově definuje přesné řezání?

Základní mechanismy moderních automatických pil

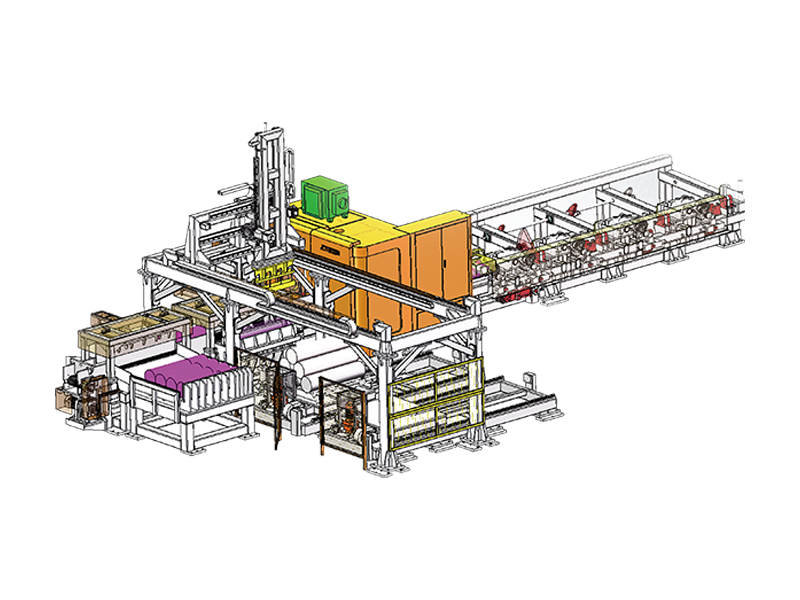

Moderní automatická pila je základním kamenem velkoobjemové průmyslové výroby, navržený pro provádění přesných řezů s minimálním zásahem člověka. Na rozdíl od manuálních nebo poloautomatických variant tyto stroje využívají sofistikované systémy PLC (Programmable Logic Controller) pro řízení celého řezného cyklu. To zahrnuje podávání materiálu, upínání, nastavení rychlosti kotouče a konečné vyložení odřezaného kusu. Integrací hydraulických nebo pneumatických systémů pro konzistentní upínací tlak zajišťují tyto stroje prakticky eliminaci vibrací materiálu, což výrazně prodlužuje životnost kotouče a zlepšuje povrchovou úpravu řezu.

Přesnost je dále zvýšena použitím servomotorem poháněných podávacích systémů. Tyto systémy umožňují vysokorychlostní polohování materiálu s tolerancemi často měřenými v mikronech. Pro průmyslová odvětví, jako je letecký nebo automobilový průmysl, je tato úroveň opakovatelnosti nezbytná pro udržení přísných norem kontroly kvality v tisících po sobě jdoucích cyklů. Integrace senzorů navíc umožňuje stroji detekovat přítomnost materiálu a opotřebení kotouče v reálném čase, čímž se předchází nákladným chybám a prostojům.

Klíčové technické specifikace a metriky výkonu

Při hodnocení automatické pily pro výrobní linku určuje její vhodnost pro konkrétní materiály a požadavky na průchodnost několik technických parametrů. Následující tabulka zdůrazňuje kritické metriky, které by měli technici a manažeři obchodů sledovat, aby zajistili optimální výkon.

| Parametr | Popis | Dopad na produkci |

| Povrchová rychlost čepele | Měřeno v metrech za minutu (m/min) | Určuje tvorbu tepla a kvalitu řezu |

| Rychlost podávání | Rychlost, kterou čepel proniká materiálem | Přímo ovlivňuje dobu cyklu a zatížení třísky |

| Přesnost polohování | Tolerance podavače materiálu | Snižuje plýtvání materiálem a sekundární obrábění |

Výhody plné automatizace v obrábění kovů

Snížení mzdových nákladů a lidských chyb

Jednou z okamžitých výhod používání technologie automatické pily je drastické snížení ruční práce. Jeden operátor může často dohlížet na více strojů, protože funkce „zhasnutí“ umožňuje, aby zařízení autonomně procházelo celými svazky surového materiálu. To nejen snižuje náklady na díl, ale také eliminuje variabilitu zaváděnou ručním měřením a podáváním, které je často primárním zdrojem odpadu v tradičních dílnách.

Rozšířené bezpečnostní protokoly

Bezpečnost je kritickým faktorem v jakémkoli průmyslovém prostředí. Automatické pily jsou obvykle plně uzavřené bezpečnostními zámky, které udržují obsluhu daleko od pohybujících se kotoučů a vysokotlakých svorek. Pokročilé stroje mají také:

- Spouštěče nouzového zastavení spojené se světelnými závěsy a pohybovými senzory.

- Automatické dopravníky třísek pro odstranění ostrých nečistot bez ručního zásahu.

- Systémy chladicí kapaliny, které obsahují kapaliny uvnitř krytu stroje.

Strategie údržby pro dlouhou životnost

Pro zachování vysoce přesných schopností automatické pily je vyžadován přísný plán preventivní údržby. Složitost vnitřní elektroniky a hydraulických obvodů znamená, že zanedbání malých problémů může vést k systémovým poruchám. Pravidelná kontrola vodicích ramen a karbidových břitových destiček je nezbytná, protože i malé opotřebení těchto součástí může způsobit "bloudící čepel", což má za následek nepravoúhlé řezy.

Také mazací systémy musí být denně sledovány. Mnoho automatických strojů používá systém „micro-drip“ nebo „MQL“ (Minimální množství mazání), který nanáší přesné množství oleje na zuby kotouče. Pokud se tyto trysky ucpou, výsledné tření může zničit drahou čepel s tvrdokovem během několika sekund. Udržování aktualizovaného softwaru PLC a zajištění toho, aby hydraulická kapalina neobsahovala nečistoty, zaručí, že stroj bude pracovat s maximální účinností po mnoho let.